わかりやすくいうとシックスシグマって何?

シックスシグマはあらゆる産業において、欠陥やエラーの原因を特定・除去し、ばらつきを最小限に抑えることで、プロセスアウトプットの品質を向上させることを目的とした管理の手法である。

わかりやすく言うならば統計学的に品質管理を行う手法といえます。

この手法は1986年に通信端末などで有名な大手企業モトローラのエンジニアであったビル・スミスによって初めて紹介されました。それ以来、世界中の多くの企業や組織で採用されています。

そもそもこのシックスシグマという言葉自体が統計学に由来していて、あるプロセスがどれだけ完璧から逸脱しているかを示す統計グラフ上での指標を表しています。

シックスシグマの中心的な考え方は、あるプロセスにどれだけの欠陥があるかを測定できれば、それを組織的に排除する方法を考え、「欠陥ゼロ」に限りなく近づけることができる、というものです。

DMAICとDMADV 2つのシックスシグマ

シックスシグマの方法論は一般的に2つに分類される。

それがDMAICとDMADVです。

DMAICとは、Define(定義)、Measure(測定)、Analyze(分析)、Improve(改善)、Control(管理)の略で、既存のプロセスに対して使われる。

DMADVは、Define(定義)、Measure(測定)、Analyze(分析)、Design(設計)、Verify(検証)の頭文字で、新しいプロセスや製品を作るときに使われる。

どちらも最初のDMA,つまり、定義、測定、分析は共通しているポイントです。

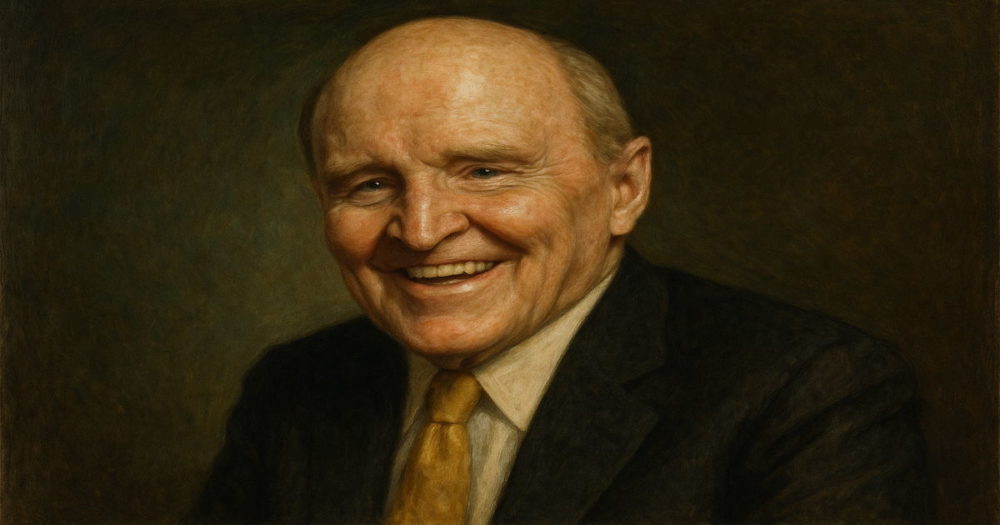

GEのジャック・ウェルチも利用

シックスシグマの最も有名な例は1995年に当時のCEOであったジャック・ウェルチが採用したGE社のケースだ。なんと同社は導入後5年間で数十億ドルの利益を得たと報告しています。

ヘルスケア産業においても成功を収めています。

例えば、ある病院の研究所では、シックスシグマを使って血液検査報告書の納期を短縮し、患者の満足度を大幅に向上させ、医師がより早く診断できるようになりました。

シックスシグマについての批判としては創造性や革新性を阻害する、また、正しく実施することが難しいという意見もある。

それでもシックスシグマは問題を発見し、解決するための重要なツールとして今でも利用されている。

シックスシグマの実際の利用法

シックスシグマの利用手順

先述のDMAIC(Define, Measure, Analyze, Improve, Control)の5段階の利用についてここでは説明したいと思います。

1. 定義(Define)

この段階では、改善すべき問題を特定し、プロジェクトの目標を設定します。

製造業の企業が製品の不良率を減少させたいと考えている場合なら、具体的な目標として「不良率を5%から2%に削減する」と設定します。

2. 測定(Measure)

現在のプロセスのパフォーマンスを測定します。

データを収集しプロセスの状態を把握します。例えば製品の不良品数を記録し、どの工程で不良が発生しているかを分析します。

3. 分析(Analyze)

収集したデータを分析し、問題の根本原因を特定します。

特定の工程で不良品が多発している場合であれば、その工程の作業手順や使用している材料に問題があるかもしれません。

ここでは原因分析ツール(例えばフィッシュボーンダイアグラムなど)を使用することが一般的です。

4. 改善(Improve)

根本原因が特定されたら、改善策を実施します。

たとえば、作業手順を見直したり、材料品質を素材を変えるなどし向上させたりすることが考えられます。

改善策を実施した後は、再度データを収集し、効果を確認します。

5. 管理(Control)

最後に、改善したプロセスが持続可能であることを確認します。

定期的にデータを監視して必要に応じて調整を行うわけです。

自動車メーカーの例

例えば、ある自動車メーカーが生産ラインの効率を向上させるためにシックスシグマを導入したとします。

- 定義:生産ラインのサイクルタイムを短縮することを目指す。

- 測定:現在のサイクルタイムを測定し、各工程の時間を記録。

- 分析:データを分析し、ボトルネックとなっている工程を特定。

- 改善:ボトルネックを解消するための新しい作業手順を導入。

- 管理:新しい手順が効果的であることを確認するために、定期的にサイクルタイムを測定。

このように、シックスシグマは体系的なアプローチを通じて、プロセスの改善を実現します

もちろん製造業でなく、サービス業であれば、顧客満足度を向上させるため、顧客からのフィードバックを測定し、分析するなどし、サービスプロセスの改善を図ることができます。

東芝のシックスシグマ導入は失敗?

導入の背景と目的

東芝は、1998年にシックスシグマを導入し1999年4月には全社展開を開始しました。この取り組みは、「Management Innovation 2001 (MI2001)」プログラムの一環として推進され、品質管理の強化と業務プロセスの効率化を目的としていました。

シックスシグマは、統計的手法を活用して欠陥を最小限に抑え、業務の改善を図る経営手法であり、多くのグローバル企業で成果を上げていました。

東芝もこの手法を取り入れることでコスト削減と品質向上を目指しました。実際、1999年の年次報告書によると導入初期に300億円ほどの節約効果を達成したと報告されているようです。

そう、シックスシグマの導入自体は良かったのです。

2015年の経営危機とシックスシグマの役割

しかし、2015年、東芝は深刻な経営危機に直面しました。

この年、約780億円の利益水増しが発覚し、さらに米ウエスティングハウス・エレクトリックの買収に伴う原子力事業の巨額損失が表面化しました。

これにより企業は大きな混乱に陥りました。シックスシグマは1998年以来継続的に運用されていたもののこの経営危機を防ぐ、あるいは解決する力は発揮できませんでした。

シックスシグマの限界と失敗要因

シックスシグマは、プロセス改善に特化した手法であり戦略的な判断ミスや企業文化の問題には対応しきれませんでした。

東芝の利益水増しスキャンダルは経営陣が過大な利益目標を設定し、不正を黙認する企業文化が背景にあったとされています。これらはシックスシグマの適用範囲を超える問題で統計的手法だけでは解決できませんでした。

プロセス改善には有効であっても戦略的失敗や組織文化の課題を解決するには別のアプローチが必要です。

東芝の失敗はシックスシグマ自体の失敗ではなく、経営戦略の状況がその企業の成功に大きく影響することを教えているのであり、今後の企業経営における重要な教訓となった例といえるでしょう。

まとめ

実際の現場ではシックスシグマのプロジェクトは、専門のトレーニングを受けた「ブラックベルト」や「グリーンベルト」と呼ばれるリーダーによって推進されます。

これらのリーダーは、データ分析やプロジェクト管理のスキルを持ちチームを指導し、プロジェクトの成功を確保する役割を担います。

さらに、シックスシグマは定量的なデータに基づいて意思決定を行うため、企業はデータドリブン、つまりデータ駆動型の文化を育成することができます。

これは言い方を今風に言えばまさにDX(デジタルトランスフォーメーション)の一環ともいえるでしょう。